チョーキングをおこさず長持ちする塗材が欲しいんですが?

パーミエイトは無機系ポリマーなので、紫外線に強く、チョーキングは絶対おこしません!

フッ素樹脂塗料以上に紫外線に強い無機系ポリマー

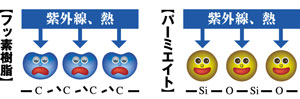

塗料の主成分であるポリマー、例えばエポキシ、ウレタン、フッ素樹脂は、主に-C-C-C-のような炭素結合でできているため、紫外線によって分解され、塗膜中に分散された着色顔料が粉浮きしてしまいます。これがチョーキングといわれる現象です。一方、パーミエイトが作るポリマーは、ガラスのような -Si-O-Si-O-の結合による無機系ポリマーなので、紫外線によって分解されずチョーキングをおこしません。色も光沢も変化せず、美しさを長期間保てます。

さらに、フッ素樹脂の融点(融ける温度)が150〜330℃なのに対して、パーミエイトは約500℃まで融けることもなく、分解することもありません。

有機物のチョーキングも防止

FRP(繊維強化プラスチック)や有機系塗膜面などでチョーキングが発生している場合、表面にパーミエイト(クリアー)を塗ればチョーキングの更なる発生を抑え、表面の元の色つやが復元します!

塗膜の割れ・剥離防止効果も20年以上!

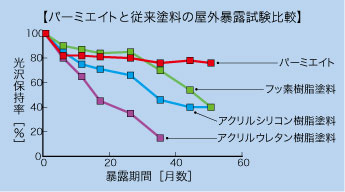

従来の無機系塗料は紫外線に強いものの、特に屋外で使用すると割れが生じやすいという欠点がありました。有機系樹脂とのハイブリッドで割れを防いだ製品もありますが、無機系塗料本来の「耐紫外線」性能は低下してしまいました。パーミエイトはポリマーの分子構造を変えることにより、無機系塗料では初めて耐紫外線性能を保ったまま、目に見えないほど小さな割れでも20〜30年以上防ぐことを可能にしました。

H13.2 工業技術会「無機系塗料・コーティング材の開発動向」講習会資料Page5-10

従来の塗材とは何が違うのですか?

短工期で済む上、防食維持年数が長いのでライフサイクルコストを縮減できます。

工程が3分の1に圧縮。防錆効果の維持年数も長期に

例えば亜鉛めっき面や鋼面への新設塗装の場合、従来の工法と比べパーミエイトの工程数は3分の1、塗布量も3分の1となっています。頻繁に塗り替える必要がないため、ライフサイクルコストをグンと抑えられます。

※下記コストは、材料費・直接工賃のみ設計価格にて計上した値であり、素地調整費、足場費、管理費等は含んでいません。亜鉛めっき、鋼面ともに、パーミエイトによる初期工事費を各々100として比較しています。

パーミエイトは亜鉛めっきと化学結合するので、プライマーが不要。 |

パーミエイトHS−200 |

従来工法ーA |

従来工法ーB |

|

塗装仕様 |

パーミエイト調色品 1回 |

エポキシ 2回 ポリウレタン 1回 |

エポキシ 1回 フッ素 2回 |

塗布量 (スプレー) |

180g/m2 |

510g/m2 |

560g/m2 |

塗替えまでの期間 |

20年 |

10年 |

20年 |

コスト 初期 |

100 |

104 |

130 |

コスト 50年 |

300 |

450 |

315 |

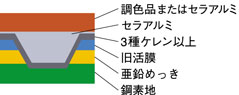

【参考:亜鉛めっき面の補修塗装方法】

3種ケレン・脱脂後にセラアルミでタッチアップ。最後にパーミエイト調色品かセラアルミを塗布。

既存のジンクリッチペイントはミストコートが必要ですが、パーミエイトはその手間も省略 |

パーミエイトHS−200 |

従来工法ーA |

従来工法ーB |

|

塗装仕様 |

パーミエイト調色品 1回 |

エポキシ 2回 ポリウレタン 1回 |

エポキシ 1回 フッ素 2回 |

塗布量 (スプレー) |

555g/m2 |

1,770g/m2 |

1,610g/m2 |

塗替えまでの期間 |

30年 |

10年 |

20年 |

コスト 初期 |

100 |

134 |

128 |

コスト 50年 |

150 |

275 |

220 |

【参考:鋼面の補修塗装方法】

3種ケレン・脱脂後にセラアルミでタッチアップ。最後にパーミエイト調色品かセラアルミを塗布。

<留意点>

旧塗膜の付着力が不十分な場合は、下塗りとしてセラアルミを使用してください。

●鋼の新設塗装に最適——セラジンク

亜鉛(Zinc)には、自ら錆びることで鋼を錆から守る性質(犠牲防食性)があります。この亜鉛を75%以上調合したセラジンクを鋼に塗り、上からパーミエイトを塗布すれば、万が一パーミエイトの塗膜に傷がついても亜鉛が錆びて、母材である鋼に影響を与えません。セラジンクには鱗片状の亜鉛を使用しているので犠牲防食性能が高く、また細孔を形成しないため既存のジンクリッチペイントで必要となる封孔処理(ミストコート)も省けます。亜鉛めっきと同様の効果が得られるので鋼の新設塗装におススメです(下地処理は1種ケレンが必要です)。

●補修はお任せ——セラアルミ

亜鉛の犠牲防食性は、亜鉛が鋼に密着しないと効果を発揮しません。しかし鋼の補修塗装において、鋼の素地を完全に露出させるのは困難。そこで、パーミエイトHS-200に鱗片状アルミニウムを高度分散させた防錆塗料、セラアルミの出番です。高い遮水/遮ガス性能を持つセラアルミを下塗りし、調色したパーミエイトを上塗り(あるいはセラアルミを2度塗り)することで、意匠性、防食性ともに優れた仕上がりになります。また下地処理は3種ケレンでも大丈夫ですので、補修塗装にぴったりです。

塗り回数が少なくても、確かな防錆性能が得られるのですか?

緻密な塗膜を形成するので、薄膜でも重防食なみの防錆力が得られます。

「無溶剤」だから薄膜による防錆を実現

従来の塗料では、水やシンナー等の溶剤が蒸発して塗膜にピンホールを作るため、何層も塗り重ねることによって初めて高度な防錆ができました。しかし溶剤を含まないパーミエイトは、ピンホールの発生を抑え緻密な塗膜を形成。少ない塗り回数で充分な防錆力を持ち、塩害など厳しい環境にさらされる構築物の耐食塗装である「重防食」と同等の効果を発揮します。塗り回数が少なく工期もコストも削減でき、とりわけ工事に時間をかけにくい施工分野で注目が高まっています。

施行も楽にできます!

刷毛・ローラー・スプレーいずれでも塗れて、無溶剤ですからシンナーなどの臭いもなく、環境への負荷もありません! 作業する人にも自然にも優しい封孔剤です。

どのような物に使用できますか?また色の種類は?

アルミニウム、ジュラルミン、FRP(繊維強化プラスチック)、ポリカーボネート、有機塗膜、ガラス・・・etc.と、様々な基材に強く付着します(素地調整が必要)。中でも亜鉛、鉄にはパーミエイトが化学反応をおこして強く結合します。またご要望に合わせた色を用意できます。

塗膜が残っていても大丈夫

パーミエイトは無溶剤ですので、溶剤系塗料のように溶剤が旧塗膜を膨潤させ塗膜の剥離をおこすことはなく、塗膜が残っていても安心して使えます。

※ 旧塗膜に柔軟性がある場合はクラックが発生しやすいので、事前にご確認ください

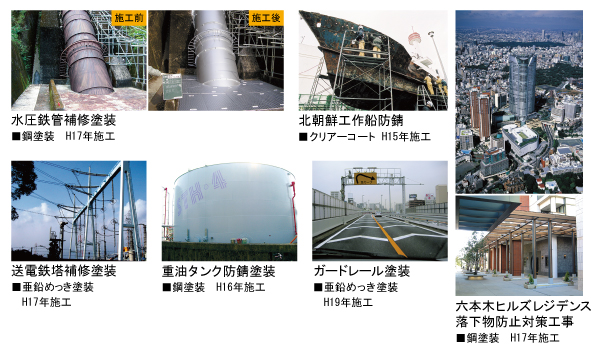

今までの施工事例を教えてください。

高い防錆性能でライフサイクルコストを低減するパーミエイトは以下のようなところで使われています。

| 【技術資料PDF】 |

|

||

|

||

|